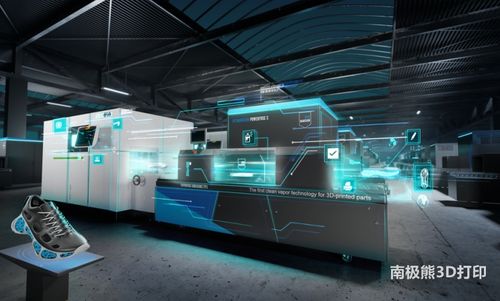

西门子携手EOS与Dyemansion,共建全球首个SLS激光烧结虚拟工厂,开启数字制造新纪元

在制造业数字化转型的浪潮中,一项里程碑式的合作正在塑造未来生产的面貌。工业巨头西门子(Siemens)与增材制造(3D打印)领域的领导者EOS、后处理专家Dyemansion强强联手,共同打造了全球首个专注于选择性激光烧结(SLS)技术的端到端虚拟工厂。这不仅是一个技术项目,更是对“工业4.0”和数字孪生理念的一次深度实践与展示。

强强联合,构建数字制造闭环

此次合作汇集了产业链上的关键力量:

- 西门子:作为工业自动化和数字化解决方案的全球领导者,提供了其核心的Xcelerator数字孪生平台,包括NX、Teamcenter和Tecnomatix等软件,负责构建虚拟工厂的“数字大脑”和“神经系统”,实现从设计、仿真到生产执行的全流程数字化映射与管理。

- EOS:作为SLS技术和工业级高分子材料3D打印系统的先驱,贡献了其顶尖的SLS设备、工艺知识与材料数据。这些真实的物理生产单元是虚拟工厂模拟和优化的对象与基础。

- Dyemansion:作为自动化后处理解决方案的专家,将其先进的着色、表面处理和零件处理系统集成到流程中,填补了从“打印完成”到“成品交付”这一关键环节的数字化空白,形成了真正的“从粉末到成品”的完整数字线程。

虚拟工厂的核心:数字孪生与端到端集成

这座虚拟工厂的核心在于创建了物理SLS生产线的完整数字孪生。这意味着在虚拟空间中,存在一个与真实工厂设备、流程、材料行为高度一致的数字化副本。其价值体现在:

- 前瞻性设计与规划:在产品投产前,工程师可以在虚拟环境中设计整个生产工艺流程,模拟不同参数下的生产结果,预测潜在的瓶颈和问题,从而优化设备布局、物流路径和生产排程,大幅降低实体调试的成本与风险。

- 工艺仿真与优化:利用西门子的仿真技术,可以深入模拟激光烧结过程本身,预测零件的热应力、变形和微观结构,从而在虚拟世界中找到最优的工艺参数(如激光功率、扫描速度、层厚等),确保首次打印即能获得高质量零件。

- 无缝数据流与自动化:从CAD设计文件开始,到生成打印指令(G代码),再到驱动EOS打印机生产,随后自动触发Dyemansion后处理系统进行着色或精加工,最后完成质量检验与包装——所有数据在虚拟和物理世界间无缝流动,指令自动下达,实现了前所未有的流程自动化与透明度。

- 预测性维护与持续改进:通过收集虚拟仿真数据与实体设备的实时运行数据,系统可以预测设备何时需要维护,提前安排服务,减少意外停机。持续的数据反馈使得工艺能不断自我学习和优化。

深远影响:赋能行业,加速创新

这一合作项目的成功,为整个制造业,特别是增材制造领域,带来了深远的影响:

- 降低增材制造应用门槛:通过虚拟验证和优化,企业可以更快速、更经济地将SLS技术应用于小批量定制化生产或复杂功能部件的制造,减少了试错成本,加速了产品上市时间。

- 推动大规模定制:高度数字化和自动化的流程使得按需生产、个性化定制变得更具经济可行性,为医疗、汽车、消费品等行业提供了新的商业模式可能。

- 定义未来工厂标准:该项目展示了如何将异构的系统(设计软件、打印设备、后处理单元)通过统一的数字平台深度集成,为未来智能工厂的建设提供了可复用的蓝图和标准。

- 可持续发展贡献:通过虚拟仿真减少物理浪费(如失败的打印件),优化能源使用,并实现更精准的按需生产,从而在源头上促进制造业的绿色转型。

结语

西门子、EOS与Dyemansion打造的全球首个SLS虚拟工厂,不仅是三家公司在技术边界上的一次成功突破,更是向世界宣告:制造业的数字化转型已进入以“数字孪生”为核心的深水区。它不再是单点技术的应用,而是覆盖产品全生命周期、整合全产业链资源的系统性重构。这座虚拟工厂如同一座灯塔,指引着制造业向着更高效、更灵活、更智能、更可持续的未来坚实迈进。当数字世界与物理世界的界限日益模糊,真正的智能制造时代已然拉开序幕。

如若转载,请注明出处:http://www.tmrgivi.com/product/31.html

更新时间:2026-03-03 05:37:11